地铁区间EVA防水板无钉铺设施工方法

1.1 破坏了EVA 防水板的整体性,即使加设了橡胶止水垫,也由于橡胶止水垫与EVA 防水板需要焊接,而在锚钉打入的同时,灰尘粘在止水垫与防水板之间,严重影响焊接效果。同时,焊接点数量庞大,现有的监测手段无法保证每个焊接点均监测到位,也无法检查到每个焊接点是否达到焊接要求。

1.2 在浇筑混凝土时,对防水板整体有一个拉伸作用,往往在锚钉点造成防水板的撕裂或者橡胶垫与防水板焊接点的脱落。而刺穿孔作为渗漏的薄弱点,过程中的检查手段及二次衬砌时的保护手段对此束手无策。而通过多个工程实例发现渗漏是一个普遍现象。

1.3 为了攻克EVA 防水板有钉铺设渗漏水这一顽疾,众多厂家、施工相关单位进行了长期、多次的试验。最初采用预埋铅丝与EVA防水板吊带绑扎连接,发现无法绷直,预埋暗钉也会刺穿防水板。

1.4、2010 年开始,西安地铁区间隧道中采用EVA 防水板无钉铺设,提前暗埋射钉,通过射钉上的塑料垫片与EVA 防水板焊接加固,保障了EVA 防水板的完整性,已完成复合防水段外观良好,无湿渍,在实际运用中取得了良好的防渗效果。目前,西安地铁区间隧道已全部实现了该工法的运用,在地铁建设中发挥了积极的作用。无钉铺设法,变锚钉刺穿点的加强补焊为EVA 防水板不被破坏这个思路,改变了防水板的固定方法。首先铺设土工布缓冲层,按照一定的间排距用水泥钉、铁垫片和与防水板相配套的塑料圆垫片将缓冲层固定在基面上,防水板采用热风焊枪手工焊接在塑料圆垫片上,而防水板之间的连接亦采用双焊缝进行热熔焊接。EVA 防水板无钉刺穿,保证了防水板的整体性,防水效果良好。相对锚钉固定法,无钉铺设法的铺设质量得到保障,检查手段也相对简单,目测即可检查防水板上有无刺穿、开裂等现象,至于接缝处的检查则与锚钉固定法相同。同时减少了大量锚钉孔眼的焊接,节省了人工,劳动效率更高,节省了投资;

3.1 施工工艺流程。

施工准备→基础面检查及处理→缓冲层铺设固定→防水板悬挂铺粘→焊接防水板搭接缝隙→焊 缝 补 强 →质 量 检 查→移工作台架→结 束

3.2 操作要点

3.21 基层处理

(1)铺设防水板的基面应无明水流,否则应进行初支背后的注浆或表面刚性封堵处理,待基面上无明水流后才能进行下道工序。

(2)铺设防水板的基面应平整,铺设防水板前应对基面采用喷射混凝土或1:2.5 水泥砂浆抹面的方法。

(3)基面上不得有尖锐的毛刺部位,特别是喷射混凝土表面经常出现较大的尖锐的石子等硬物,应凿除干净或用1:2.5 的水泥砂浆覆盖处理,避免浇筑混土时刺破防水板。

(4)基面上不得有铁管、钢筋、铁丝等凸出物存在,否则应从根部割除,并在割除部位用水泥砂浆覆盖处理。

(5)变形缝两侧各50cm 范围内的基面应全部采用1:2.5 防水水泥砂浆找平。

(6)当仰拱初衬表面水量较大时,为避免积水将铺设完成的防水板浮起,宜在仰拱初衬表面设置临时排水沟。

3.22 铺设缓冲层

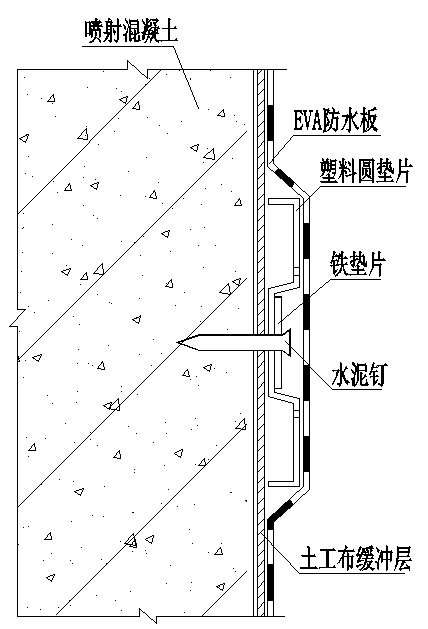

(1)铺设防水板前应先铺设缓冲层,用水泥钉(或膨胀螺栓)、铁垫片和与防水板相配套的塑料圆垫片将缓冲层固定在基面上,固定时钉头不得凸出垫片平面。固定点之间呈正梅花形布设,侧墙上的固定间距为80~100cm;顶拱上的固定间距为50~80cm;仰拱上的固定间距为1~1.5m;仰拱与侧墙连接部位的固定间距应适当加密至50cm左右。所有塑料垫片均应选择基层凹坑部位固定,避免固定防水板时局部过紧。防水板无钉铺设示意图见图3.1。

(2)缓冲层采用搭接法连接,搭接宽度5cm,搭接缝可采用点粘法进行焊接或用塑料垫片固定。缓冲层铺设时应与基面密贴,不得拉得过紧或出现过大的皱褶,以免影响防水板的铺设。

图3.1 防水板无钉铺设示意图

3.23 铺设EVA 防水板

(1)防水板的铺设方向以尽可能少地出现手工焊缝为主,并不得出现十字焊缝(即不得出现四层材料搭接部位)。

(2)防水板采用热风焊枪手工焊接在塑料圆垫片上,焊接应牢固可靠,避免浇筑和振捣混凝土时防水板脱落。焊接时严禁焊穿防水板。

(3)防水板固定时应注意不得拉得过紧或出现大的鼓包,铺设好的防水板应与基面凹凸起伏一致,保持自然、平整、伏帖,以免影响二衬灌注混凝土的尺寸或使防水板脱离圆垫片。

(4)防水板之间接缝采用双焊缝进行热熔焊接,搭接宽度10cm。焊接完毕后采用检漏器进行充气检测,充气压力为0.25Mpa,保持该压力不少于15 分钟,允许压力下降10%。如压力持续下降,应查出漏气部位并对漏气部位进行全面的手工补焊。

(5)防水板铺设完毕后对其表面进行全面的检查,发现破损部位及时进行补焊,补丁应剪成圆角,不得有三角形或四边形等尖角存

在,补丁边缘距破损边缘的距离不得小于7cm。补丁应满焊,不得有翘边空鼓部位。

(6)所有防水板甩槎均应超过预留搭接钢筋最少40cm,也可将甩槎卷起后固定,并注意后期的保护。甩槎过短会导致后期接槎无法操作。

3.24 分区系统的施工技术要求

采用塑料防水板的矿山法结构,均要求设置分区系统。矿山法结构(包括出入口通道、通风道、换乘通道、区间隧道等)的分区系统

均设置在环向施工缝和变形缝部位,环向分区间距不宜大于25m。

(1)分区系统包括与防水板同材质的塑料止水带,止水带宽度不小于30cm。

(2)采用外贴式止水带专用焊接机将塑料止水带两端热熔焊接在防水板表面,每道焊缝宽度不得小于30mm,要求焊接部位牢固、密实、不透水。无法保证焊接质量时,应采用塑料焊条对焊缝进行补强焊接。

(3)进入现场焊接止水带前,应取0.5~1.0m 长度的止水带进行班前试焊,焊接完毕后将两端热熔密封,然后进行充气检测,充气压力0.15MPa,并维持该压力不少于15min,否则应对焊接设备进行检测,并调整焊接工艺,达到要求后才能够进入现场焊接。

(4)止水带的接头可采用现场热熔对接焊接,要求对接牢固、严密、可靠,必要时对接部位采用与止水带同材质的防水板进行加强,加强层长度10cm,骑缝与止水带齿条满焊,焊接应严密、可靠。

3.25 保护层的施工

仰拱防水板铺设完毕后应及时施做保护层,在防水板上表面铺设单位重量不小于400g/m(2)无纺布,然后浇筑7cm 厚的C20 细石混凝土。采用传统的锚钉加固法,需要投入大量人工进行铆钉处的焊接,现场质量检测的工作量巨大,极易因为个别点影响到整体的防水效果。因此采用无钉铺设后,节省了铆钉处的加强焊接,后期质量检测目测即可完成,取得较好社会效益。